Paslanmaz çelikler ve ısıya dayanıklı çelikler bazı sınırlamalar hariç, alaşımsız ve düşük alaşımlı çeliklerde kullanılan ergitme ve basınç kaynak yöntemleri ile kaynak yapılabilir. Paslanmaz ve ısıya dayanıklı çeliklerin kaynak işlemi kaynak yapılacak ana metalden beklenen özelliklere, örneğin; korozyon ve ısı dayanımına, göre değişiklik gösterebilir. Kullanılacak kaynak malzemesi ana metalle aynı kompozisyonda veya bazı uygulamalar için daha yüksek alaşımlı olmalıdır. Paslanmaz çelikler ve ısıya dayanıklı çelikler bazı sınırlamalar hariç, alaşımsız ve düşük alaşımlı çeliklerde kullanılan ergitme ve basınç kaynak yöntemleri ile kaynak yapılabilir. Paslanmaz ve ısıya dayanıklı çeliklerin kaynak işlemi kaynak yapılacak ana metalden beklenen özelliklere, örneğin; korozyon ve ısı dayanımına, göre değişiklik gösterebilir. Kullanılacak kaynak malzemesi ana metalle aynı kompozisyonda veya bazı uygulamalar için daha yüksek alaşımlı olmalıdır.

Önemli Notlar

- Stabilize edilmiş paslanmaz çeliklerin ve kaynak metalinin yüzeyi çok fazla parlatılamaz,

- Stabilize edilmiş paslanmaz çelikler hem aynı bileşime sahip kaynak malzemeleri ile hem de düşük-karbonlu kaynak malzemeleri ile kaynak yapılabilir,

- Düşük-karbonlu paslanmaz çelikler mümkün ise yalnız düşük karbonlu kaynak malzemeleri ile kaynak yapılmalıdır,

- Azot (N)-alaşımlı paslanmaz çelikler, mekanik özellikleri yeterince yüksek olan normal (N-alaşımsız) kaynak malzemeleri ile kaynak yapılmalıdır. Ana metalle karışım mümkün olduğunca düşük tutulmalıdır.

- Termik genleşmesi yüksek olduğundan deformasyonu azaltmak için puntalama kısa pasolarla yapılmalıdır,

- Düşük termik iletkenliğe sahip olduğu için kaynak bölgesinde fazla ısı birikmesine neden olur, bu nedenle ısı girdisi sınırlandırılmalıdır.

- Temiz bir metalik yüzey elde edebilmek için kaynak sonrası ısıl işlem yapmak gereklidir, böylece hatasız bir pasif yüzey elde edilebilir.

A1 – Standart Östenitik Paslanmaz Çeliklerin Kaynağı

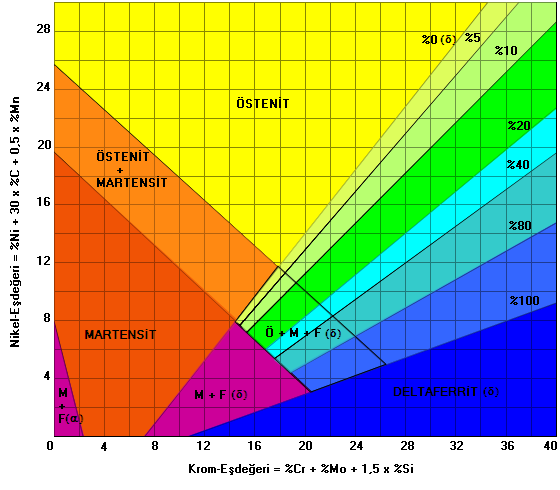

- Kaynak metali % 4 ile % 12 (5 -15 FN) delta ferrit içerir, bu nedenle sıcak çatlağa karşı dirençlidir

- Kaynaklı birleştirmelerden, manyetik olmaması, yüksek korozyon direncine sahip olması veya düşük sıcaklıklarda tokluk gibi özelliklerin istenmesi durumunda tamamen östenitik kaynak metalleri seçilmelidir.

- Ana metalle yapılan karışım %40’ın altında tutulmalıdır ve delta-ferrit oranını çok fazla düşürmemek için, mümkünse kaynak esnasında azot emilimi düşük tutulmalıdır.

- Ön ısıtma yapılmamalıdır, pasolar arası sıcaklık en fazla 150°C olmalıdır.

- Ark başlangıçları kaynak ağzı içinde yapılmalıdır.

- Delta-ferrit manyetiktir bir fazdır.

- Cr-Ni’li östenitik paslanmaz çelikler Cr-Ni-Mo’li östenitik paslanmaz çeliklerle birleştirilebilir fakat korozyon direnci dikkate alındığında aynı bileşimdeki kaynak malzemesi tercih edilmelidir.

A2 – Tam Östenitik Paslanmaz Çeliklerin Kaynağı

- Tam östenitik kaynak metallerinde, sıcak çatlak eğiliminin yüksek olduğu bu tür çelikleri kaynak yaparken unutulmamalıdır. Bunların yanında şu noktalara dikkat edilmelidir.

- Kaynak bölgesinin kesinlikle çok temiz olması gerekir, sıcak-çatlağa neden olan kükürt v.b. maddelerin kaynak bölgesine girmesine izin verilmemelidir.

- Kraterleri doldurulmalı, gerekirse taşlanarak çıkartılmalıdır,

- Uzunlamasına oluşabilecek çatlakları önlemek için kök paso yeterli kalınlıkta yapılmalıdır.

- Tasarım esnasında lokal gerilimler oluşturmaktan ve kalın kesitli malzeme kullanımından kaçınılmalıdır.

- Tane boyunu küçük tutabilmek ve kaynaklı birleştirmedeki kaynak sonrası gerilimleri düşük tutabilmek için büyük kaynak banyosundan ve yüksek ısı girdisinden kaçınılmalıdır. Bu durum,

- Sınırlı bir ısı girdisi (en fazla 10 -15 kJ/cm) demektir.

- Düz kaynak dikişi yapmak veya çok sınırlı bir salınım yapmaktır,

- Ön ısıtma yapılmamak, pasolar arası sıcaklık en fazla 130 (150)°C'de olmasıdır.

F - A - Ferritik-Östenitik Paslanmaz Çeliklerin Kaynağı

- Delta-ferrit ve östenit olmak üzere iki fazlı olan bu tür çeliklere dubleks paslanmaz çelikler denir. Bu çelikler ergitme kaynakları ile birleştirilebilir. Kaynaklı birleştirmeler en fazla 250°C’ye kadar çalışabilir. 475°C’de kırılgan fazların oluşması nedeniyle 250°C ile 900°C arasındaki sıcaklıklarda tokluğu düşer.

- Kaynak metalindeki delta ferrit oranını sınırlandırmak için, ana metalle aynı oranda azot (N)-alaşımına sahip kaynak malzemelerinde, nikel miktarı ana metalinkinden biraz daha yüksektir. Nikel oranı düşük paslanmaz çeliklerle yapılan birleştirmelerde karışım % 40’ın altında tutulmalıdır. İlave metal kullanılmadan kaynak yapmak, yalnız çözündürme tavı ve arkasından su verme işlemi yapılırsa mümkündür.

- Ön tav yapılmadan kaynak yapılmalı, pasolar arası sıcaklık 250°C’yi (yaklaşık % 23 Cr içeren çeliklerde) veya 150°C’yi (yaklaşık % 25 Cr içeren çeliklerde) aşmamalıdır.

- Östenitik paslanmaz çeliklere göre biraz daha yüksek ısı girdisi seçilebilir. Kullanılan kaynak yöntemine ve malzeme kalınlığına göre; %23 Cr içeren çeliklerde, 5 - 25 kJ/cm ısı girdisi ile, %25 Cr içeren çeliklerde 2 – 15 kJ/cm ısı girdisi ile kaynak yapılabilir.

- Yüksek miktarda delta-ferrit içeren çelikler, hidrojen çatlağına meyillidir. Bu nedenle kaynak esnasında hidrojen emilimi mümkün olduğunca düşük tutulmalıdır (elektrodlar kullanılmadan önce kurutulmalı ve hidrojen içeren gazlar kullanılmamalıdır).

F1 - Yarı Ferritik Cr’lu Paslanmaz Çeliklerin Kaynağı

- Aynı kimyasal kompozisyona sahip kaynak metalleri ve ısıdan etkilenen bölgeler martensit veya temperlenmiş yapıya sahip olabilir.

- Kaynak öncesi tav ve pasolar arası sıcaklık 200 – 300°C olmalıdır.

- Kaynak sonrasında 700 - 800°C’lerde yapılan tav, martensitlerin temperlenmesini, krom-karbürlerin yuvarlaklaşarak tokluğun artmasını ve taneler arası korozyona direncin artmasını sağlar.

- Soğuk çatlak oluşma riski nedeniyle, kaynak esnasında hidrojen emilimi düşük tutulmalıdır (elektrodlar kullanılmadan önce kurutulmalı ve hidrojen içeren gazlar kullanılmamalıdır).

- Eğer ana metalle aynı renk ve aynı termik genleşme özelliği isteniyorsa, aynı kompozisyonda ve nikel içermeyen ilave metal kullanılmalıdır.

- Kaynak metalinden yüksek tokluk beklentisi varsa ve kaynak sonrası ısıl işlem yapmak mümkün değil ise, ana metalden farklı bir kaynak malzemesi (ör; östenitik paslanmaz çelik veya Ni-Cr alaşımı) kullanılabilir.

F2 - Tam Ferritik Cr’ lu Paslanmaz Çeliklerin Kaynağı

- Tam ferritik paslanmaz çelikler 950°C’nin üzerinde tane büyümesine eğilimlidir. İri taneli yapısı ise tokluğun düşmesine neden olur ki, tokluk hiçbir ısıl işlem ile tekrar aynı düzeye getirilemez.

- Bu nedenle, kaynak düşük ısı girdisi ile yapılmalıdır (düşük kaynak akımı, küçük çaplı elektrod kullanımı, düz veya az salınımlı kaynak).

- Çentik darbe testi ile tespit edilen süneklikten kırılganlığa geçiş sıcaklığı ferritik paslanmaz çeliklerde oda sıcaklığı civarındadır. Isıdan etkilenen bölgede kırılmayı ve kaynak sonrası gerilimleri düşük tutabilmek için 200 - 300°C’de ön tav ve pasolar arası sıcaklıklar uygulanmalıdır.

- Soğuk çatlak oluşma riski nedeniyle, kaynak esnasında hidrojen emilimi düşük tutulmalıdır (elektrodlar kullanılmadan önce kurutulmalı ve hidrojen içeren gazlar kullanılmamalıdır).

- Yüksek tokluğa sahip, farklı kimyasal kompozisyondaki (östenitik veya Ni-Cr alaşımları) kaynak malzemeleri kullanılırken çok pasolu kaynaklar tercih edilir. Ana metalle renk uyumu veya kaynak metalinin daha düşük nikel ihtiva etmesi isteniyorsa, kapak paso, ana metalle aynı kompozisyona sahip kaynak malzemesi ile yapılır.

- 700 - 800°C’de yapılan tavlama ısıdan etkilenen bölgenin ve kaynak metalinin tokluğu arttırır, kaynak sonrası artık gerilimleri düşürür ve taneler arası korozyona direncini önceki düzeyine getirir.

M - Martensitik Cr’ lu Paslanmaz Çeliklerin Kaynağı

- Bu çelikler havada sertleşme özelliğine sahiptir ve kısıtlı bir kaynak kabiliyetine sahiptir. Isıdan etkilenen bölgede sertliği düşük tutabilmek için 200 - 300°C’de ön tav ve pasolar arası sıcaklıklar seçilmelidir.

- % 0.2’den daha fazla karbon içeren çelikler kaynaklı yapılar için uygun değildir.

- Kaynaktan hemen sonra 700°C’de yapılan temperleme kaynaklı birleştirmenin tokluğu arttırır, kaynak sonrası artık gerilimleri düşürür.

- Soğuk çatlak oluşma riski nedeniyle, kaynak esnasında hidrojen emilimi düşük tutulmalıdır (elektrodlar kullanılmadan önce kurutulmalı ve hidrojen içeren gazlar kullanılmamalıdır).

- Eğer ana metalle aynı renkte ve nikel içermeyen bir kaynak metali isteniyorsa, kapak paso aynı kompozisyonda kaynak malzemesi kullanarak yapılabilir.

- Yüksek karbon içeren çeliklerde genellikle DIN 8556'ya göre farklı kompozisyona sahip östenitik kaynak malzemeleri kullanılır, ayrıca DIN 1736'ya göre Ni-Cr-alaşımı kaynak malzemeleri de kullanılabilmektedir.

Cr-Ni’ li Yumuşak Martensitik Paslanmaz Çeliklerin Kaynağı

- % 0.05’e kadar sınırlanmış karbon miktarı, ısıdan etkilenen bölgede ve aynı kompozisyona sahip ana metalde sünek bir martensit fazının oluşmasını sağlar.

- Kalın kesitli malzemelerde 100°C’de ön tav yapılmalı ve pasolar arası sıcaklıklar 100 - 150°C’de olmalıdır.

- Soğuk çatlak oluşma riski nedeniyle, kaynak esnasında hidrojen emilimi düşük tutulmalıdır (elektrodlar kullanılmadan önce kurutulmalı ve hidrojen içeren gazlar kullanılmamalıdır).

- Ana metalle aynı kompozisyona sahip kaynak malzemeleri %0.04 karbon ve %5 delta ferrit içeren bir kaynak metali verir.

- Kaynak sonrası 580 - 620°C’de temperleme sünekliği arttırır.

|